Dans un contexte où la rapidité d’exécution, la réduction du capital immobilisé et les engagements ESG redessinent la chaîne d’approvisionnement, le cross-docking logistique s’impose comme un levier de performance incontournable. En clair : les produits « traversent » l’entrepôt sans s’arrêter sur les rayonnages. Mais derrière cette définition simple se cache un projet d’entreprise impliquant prévisions, data, aménagement d’infrastructures et conduite du changement.

1. D’où vient le cross-docking ?

Le concept est né aux États-Unis dans les années 1930 avec les compagnies ferroviaires qui souhaitaient accélérer la correspondance des wagons. Il a ensuite été perfectionné par les géants de la distribution dans les années 1980 : Walmart, Kmart puis Carrefour en Europe. L’essor de l’e-commerce et la pénurie d’immobilier logistique expliquent l’engouement actuel.

Trois tendances macro-économiques favorisent sa diffusion :

- Compression des cycles produit et extension des gammes SKU.

- Volatilité de la demande qui rend le stockage spéculatif risqué.

- Pression sociétale pour réduire les émissions de CO₂ liées aux bâtiments et au transport vide.

2. Définition opérationnelle du cross-docking

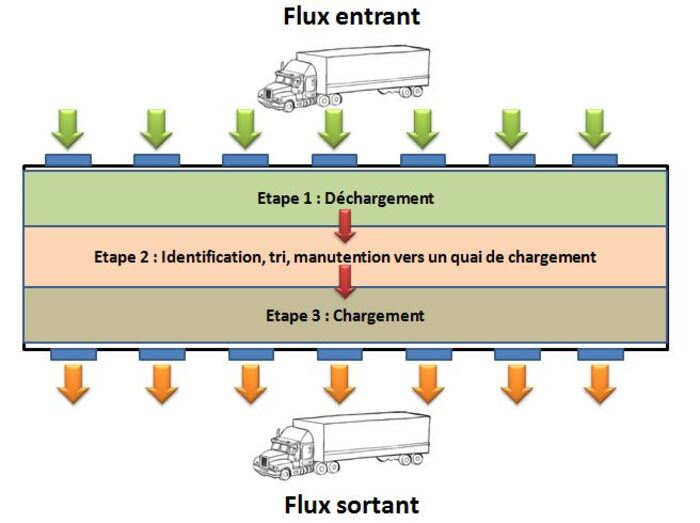

Un flux est dit « cross-docké » lorsqu’il respecte simultanément quatre critères :

- Temps de séjour inférieur à 24 h entre le déchargement et le rechargement.

- Absence de stockage en emplacement fixe : pas de mise en racks, pas de réservation de slot longue durée.

- Au moins une opération de tri ou de consolidation réalisée sur le quai ou en zone tampon.

- Traçabilité continue garantissant l’intégrité des colis et la preuve de livraison.

L’adoption du cross-docking peut être partielle : un même entrepôt gère des flux classiques et des flux directs.

3. Les six grands scénarios de cross-docking

Au-delà de la pré- et post-distribution, les experts distinguent désormais six scénarios fonctionnels :

- Direct Store Delivery (DSD) : consolidation de plusieurs fournisseurs puis expédition immédiate vers un seul point de vente.

- Break-bulk : éclatement d’unités de transport complètes en lots plus petits (ex. palette vers colis).

- Consolidation multi-fournisseurs : agrégation de volumes complémentaires pour atteindre le plein camion.

- Merge-in-transit : convergence de flux provenant de sites de production distincts vers un même client final.

- Retour-amont (reverse cross-dock) : regrouper les retours magasins pour une ré-expédition directe chez le fournisseur.

- Hybride différé : combinaison de produits cross-dockés avec des produits stockés pour créer une commande complète.

4. Architecture physique d’un quai de cross-docking

4.1. Design des bâtiments

Un entrepôt cross-dock se caractérise par un ratio quais/surface très élevé : souvent 1 porte pour 80 m² contre 1 porte pour 250 m² en entrepôt conventionnel. L’entrepôt adopte une forme allongée en « I » ou en « T ». Cette géométrie réduit les déplacements horizontaux.

4.2. Équipements indispensables

- Convoyeurs motorisés pour cartons et bacs, avec aiguillages automatiques.

- Trains logistiques électriques ou robots AMR pour les palettes.

- Balances dynamiques et lecteurs 3D pour vérifier poids et dimensions en temps réel.

- Porte-quais niveleurs à lèvre télescopique pour réduire le dwell time.

- Éclairage LED intelligence pour la sécurité et la sobriété énergétique.

5. Processus pas-à-pas : du rendez-vous fournisseur à la preuve de livraison

5.1. Gestion amont

Le fournisseur émet une ASN (Advance Shipping Notice) comprenant : n° de commande, SSCC, poids, cube, température cible. L’APS synchronise ensuite le créneau horaire avec le transporteur.

5.2. Réception dynamique

À l’arrivée, le chauffeur scanne un QR code pour déclencher l’ouverture automatisée de la porte. Les capteurs IoT de quai contrôlent l’alignement, la température du caisson et activent un feu vert pour le déchargement.

5.3. Inspection & routage

- Flux boiteux ? Un « Fast-Track » parallèle gère les urgences sans polluer le flux principal.

- Scan RFID 100 % mains libres pour gagner 6 secondes par palette.

- Visualisation temps réel sur un mur LED partagé réception/expédition.

5.4. Zone tampon

Les unités de manutention attendent moins de 60 minutes. Le WMS attribue un quai aval optimum via un algorithme de slotting : distance, compatibilité produit, disponibilité chauffeur.

5.5. Consolidation intelligente

Le système batch les commandes selon quatre priorités : promesse client, restrictions ADR, température et minimisation des repositionnements chariots.

5.6. Chargement contrôlé

L’embarqué TMS envoie le plan de chargement sous forme graphique ; le cariste valide chaque palette. La porte se verrouille électroniquement dès que la conformité est obtenue.

5.7. Prouver et tracer

La preuve de départ (POD) est transmise au client et au fournisseur. Les données IoT (chocs, température, ouverture de porte) voyagent avec le bon de livraison dans un coffre-fort blockchain.

6. Avantages approfondis : delà des coûts

Au-delà des huit bénéfices classiques, détaillons trois impacts majeurs souvent sous-estimés :

6.1. Libération de cash-flow

En supprimant 10 jours de stock moyen, une entreprise réalisant 50 M€ d’achat libère ~1,37 M€ de trésorerie (WACC : 5 %). Ce cash finance l’automatisation ou la R&D.

6.2. Qualité produit accrue

Pour le frais ou la cosmétique, le cross-dock préserve la chaîne du froid et la sensibilité chimique. Des études montrent +15 % de durée de vie résiduelle et –30 % de rebut.

6.3. Image de marque et RSE

Un rapport Deloitte révèle que 62 % des consommateurs associent des livraisons groupées à une entreprise « engagée ». Montrer un taux de chargement de 95 % améliore la note CDP Supply Chain.

7. Conditions de réussite : l’équation 5P

Pour pérenniser un cross-dock, retenez l’équation 5P :

- Produit : SKU à faible variabilité dimensionnelle et forte rotation.

- Prévision : fiabilité > 85 % pour éviter embouteillages.

- Partenaires : fournisseurs et transporteurs engagés par SLA.

- Processus : standardisés avec KPIs journalisés.

- Plateforme IT : WMS + TMS + OMS en architecture micro-services.

8. Feuille de route projet en 10 étapes

Une gouvernance solide évite les dérapages. Ci-dessous un Gantt simplifié :

- Kick-off et sponsor exécutif.

- Audit data (fiabilité article, volumétrie, saisonnalité).

- Étude de faisabilité financière (ROI, OPEX/ CAPEX).

- Design building et flux simulés en jumeau numérique.

- Choix technologies (WMS, IoT, mécanisation).

- Appel d’offres transport inbound/outbound.

- Pilote limité (ex. 2 fournisseurs, 50 références).

- Montée en charge progressive par vagues.

- Accompagnement RH : e-learning, serious games sécurité quai.

- Revue post-mortem et extension internationale.

9. Panorama technologique 2024-2028

- Vision artificielle pour détecter automatiquement colis endommagés.

- Micro-fulfillment embarqué dans le camion (concept Rolling Warehouse).

- Étiquettes e-paper réinscriptibles : un tag = cycles illimités.

- Planification prédictive IA : recalcul du planning quai toutes les 5 minutes.

- Énergie verte : batteries tampon et PV sur toiture couvrent 60 % des besoins.

10. Modélisation financière : calculer votre ROI

La valeur créée se décompose en quatre blocs :

- Économie de surface : 250 €/m²/an × m² économisés.

- Réduction stocks : coût capital + obsolescence.

- Productivité manutention : temps gagné × coût horaire.

- Transport : km optimisés × coût par km × émissions évitées.

Un cross-dock de 12 000 m² remplace un entrepôt de 25 000 m² : 13 000 m² × 250 € = 3,25 M€ épargnés annuellement. Ajoutez 1,1 M€ de stock évité et 0,6 M€ de coût transport : ROI < 3 ans.

11. Risques majeurs et plans B

| Risques | Impacts | Parades |

|---|---|---|

| Pénurie chauffeur | Retards > 2 h | Pool régional de traction, tracking GPS en temps réel |

| Panne WMS | Arrêt du tri 45 min | Mode dégradé offline + générateur groupe électrogène |

| Grève fournisseur | Taux de cross-dock chute à 40 % | Stocks tampon virtuels chez 3PL partenaire |

| Météo extrême | Impossible d’accoster quai | Bâches latérales + slots replanifiés par IA météo |

12. Études de cas détaillées

12.1. Electronique grand public en Europe

Un fabricant de smartphones a basculé 65 % de ses volumes vers un hub cross-dock à Liège. Résultat : D2C livré en 24 h vers 9 pays, stock central divisé par 3,98.

12.2. Produits pharmaceutiques en Afrique de l’Ouest

Un distributeur pharmaceutique emploie un cross-dock mobile sous température dirigée : conteneur 40 pieds climatisé servant de centre de tri éclair. Les médicaments critiques atteignent les cliniques rurales en 48 h au lieu de 120 h.

12.3. Mobilier volumineux en Amérique Latine

Une marque de canapés module sa production just-in-time et cross-docke les kits de montage. Le remplissage des conteneurs passe de 70 % à 93 %, réduisant de 1 500 t l’empreinte carbone annuelle.

13. Tableau de bord étendu

- Slot adherence : % de camions arrivés dans la fenêtre ±15 min.

- Temps de cycle palette : horodatage entrée/sortie.

- Erreurs d’aiguillage : palettes dirigées vers mauvais quai.

- CO₂ Scope 3 évité : kg par commande.

- Taux de litige réception : anomalies / UVC.

14. Aspects réglementaires et douaniers

Dans l’UE, un statut d’entrepositaire agréé permet de réaliser le cross-dock sous douane, évitant l’avance de TVA intracommunautaire. Pour les flux ADR, la zone doit disposer de bac de rétention et d’équipement incendie norme EN 14470-1.

15. Perspectives 2030

On anticipe l’émergence de quais urbains dédiés aux livraisons nocturnes silencieuses, de cross-docks autonomes sans personnel en dehors des heures de pointe, et de jumeaux numériques en boucle fermée permettant de prédire la saturation 48 h à l’avance.

16. Conclusion : transformer l’essai

Adopter le cross-docking, ce n’est pas seulement transférer des palettes plus vite ; c’est repenser la relation fournisseur, la gouvernance des données et la culture d’entreprise. Dans un environnement incertain, réduire l’inertie physique du stock et mieux synchroniser l’écosystème crée une supply chain plus résiliente, plus frugale et plus durable. Les organisations capables de combiner time-to-market court et empreinte logistique réduite disposeront d’un avantage compétitif décisif.

Envie d’aller plus loin ?

- Simulation d’un quai cross-dock avec un jumeau numérique.

- Mise en place d’indicateurs CO₂ Scope 3 en temps réel.

- Automatisation modulable : choisir entre convoyeurs, AMR et Cobot.

- Best practices pour un cross-dock pharmaceutique GDP-compliant.