Entrepôt de stockage : définition et enjeux

Un entrepôt de stockage est un bâtiment logistique qui reçoit, conserve, prépare et expédie des marchandises à l’aide d’équipements adaptés (rayonnages, engins de manutention, logiciels de gestion, automatismes, etc.). Véritable pivot de la supply chain, il sert d’interface régulatrice entre des flux entrants (fournisseurs, sites de production, retours clients) et des flux sortants (clients B2B, magasins, plateformes e-commerce, chaînes d’assemblage) rarement synchrones. Sa conception, son implantation et ses modes de gestion influencent directement les coûts de stockage, les délais de livraison et, in fine, la satisfaction client.

Pourquoi stocker ?

- Absorber les écarts entre production et demande (flux push/pull).

- Centraliser des stocks pour bénéficier d’économies d’échelle (effet volume, négociation transport).

- Sécuriser la chaîne d’approvisionnement contre les aléas (ruptures, retards, crises sanitaires, grèves).

- Créer de la valeur via la préparation de commandes, la personnalisation, le kitting, le co-packing ou l’assemblage retardé (postponement).

- Réduire l’empreinte carbone en mutualisant les transports amont et aval et en diminuant les trajets à vide.

Principales activités d’un entrepôt de stockage

- Réception, déchargement, contrôle qualité et quantitatif.

- Enregistrement et allocation d’emplacement dans le WMS.

- Stockage physique (palettes, bacs, cantilevers, mezzanines, solutions haute densité).

- Préparation de commandes (picking unitaire, colisage, consolidation, co-packing, étiquetage).

- Conditionnement final (filmage, cerclage, auto-box, calage écoresponsable).

- Expédition, chargement, édition des documents transport (EDI, étiquette SSCC).

- Suivi des indicateurs (rotation, taux d’occupation, OTIF, taux de casse, productivité).

- Gestion des retours (reverse logistics) et reconditionnement.

Typologie des entrepôts de stockage

On distingue plusieurs familles d’entrepôts, souvent combinées sur un même site logistique :

- Par nature de produit : matières dangereuses (ICPE 1510, 4330), alimentaires (frais, surgelé, sec), e-commerce (préparation fine), pièces détachées, produits pharmaceutiques (GDP).

- Par méthode constructive : entrepôt classique, autoportant (racks porteurs de la charpente), cross-dock, chambre froide, entrepôt textile à navettes.

- Par emprise géographique : central, régional, hub de transit, micro-fulfillment (dark store) en zone urbaine.

- Par degré de mécanisation : manuel, semi-automatisé (convoyeurs, transtockeurs palettes ou bacs), entièrement automatisé (shuttles, miniloads, AMR, cube-storage).

Zones indispensables dans un entrepôt

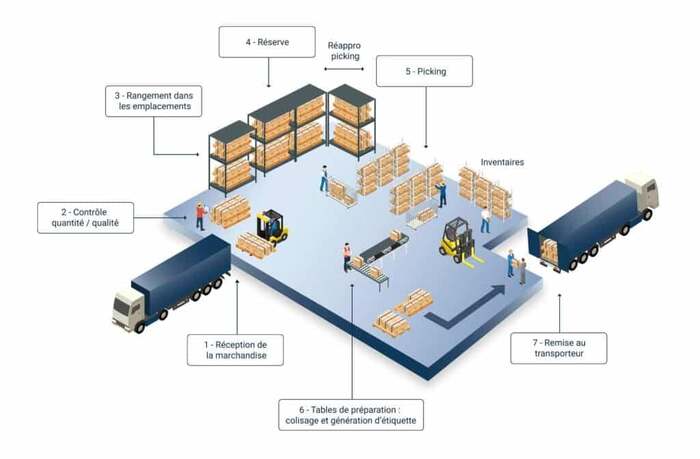

Le schéma ci-dessous illustre l’agencement minimal, à adapter selon votre activité :

Détails des zones

| Zone | Fonction | Bonnes pratiques |

|---|---|---|

| Réception | Contrôle qualité, tri, étiquetage | Placer à proximité des quais et du stockage à forte rotation, prévoir des aires tampons dimensionnées pour absorber les pics. |

| Stockage principal | Conservation longue ou moyenne durée | Choisir la bonne solution de rayonnage (FIFO, LIFO, densité, sélectivité), installer des filets anti-chute en hauteur. |

| Préparation de commandes | Picking, consolidation | Éclairages LED 500 lux, ergonomie (tables réglables, tapis antifatigue), supports digitaux (RF, vocal, put-to-light). |

| Expédition | Contrôle final, chargement | Implanter des quais niveleurs, portes rapides, zones d’attente clairement marquées. |

| Services supports | Bureaux, maintenance, locaux sociaux | Proximité visuelle avec l’atelier, vitrage sur les mezzanines pour surveillance. |

Facteurs clés de conception

Avant d’ériger ou de rénover un entrepôt de stockage, recueillez les données suivantes :

- Caractéristiques produit : dimensions, poids, sensibilité, température, date de péremption, rotation ABC.

- Prévisions de volumes : flux entrants/sortants, pics saisonniers, lancements produits, développement e-commerce.

- Espace disponible : foncier, hauteur libre, portance dalle, contraintes environnementales (PPRI, ICPE).

- Niveau de service visé : délai cut-off, taux d’erreur, couverture de stock, objectifs ESG (carbone, recyclage).

- Budget et ROI cible : équilibrer CAPEX (bâtiment, équipement, IT) et OPEX (énergie, maintenance, main-d’œuvre).

- Réglementation : classement feu, normes sismiques, accessibilité PMR, autorisations administratives.

Mécanisation et digitalisation

La performance d’un entrepôt dépend de la synergie entre équipements physiques et outils logiciels, y compris l’intelligence artificielle pour la prévision et l’ordonnancement. Exemples de solutions :

- WMS : gestion en temps réel des emplacements, des stocks et des ressources humaines.

- WCS/WES (Warehouse Control/Execution System) : orchestrateur des équipements automatisés (AS/RS, convoyeurs, robots).

- Radiofréquence & RFID : capture automatique des mouvements, traçabilité et inventaire tournant.

- Convoyeurs intelligents : transfert continu palettes/colis avec tri automatique, gestion des goulots.

- AMR & AGV : robots mobiles autonomes pour transport interne, recharge opportuniste, rerouting dynamique.

- Pick-to-light / Put-to-wall / Voice picking : accélération et fiabilisation du prélèvement unitaire.

- Plateformes d’analytique : tableaux de bord temps réel, machine learning pour la réduction des ruptures.

Sécurité et conformité

Un entrepôt de stockage doit répondre à de nombreuses exigences légales et normatives (Code du travail, ICPE, normes EN 15635, ISO 45001). Points sensibles :

- Prévention incendie : sprinklage ESFR, détecteurs multi-critères, compartimentage REI 120, travées coupe-feu.

- Circulation sécurisée : marquage au sol, barrières piétons, limitation vitesse chariots, gestion croisement piétons/engins.

- Formation : CACES, gestes et postures, habilitations électrique/hauteur, culture sécurité (safety walks).

- Contrôles périodiques : inspections visuelles hebdo, vérifications annuelles racks par organisme certifié, audit SSE.

- Gestion des déchets : tri à la source, compacteurs carton/plastique, signalétique claire.

Indicateurs de performance (KPI)

Le pilotage d’un entrepôt moderne repose sur le suivi et l’analyse de KPI pertinents :

- Taux de service OTIF (On Time In Full).

- Productivité : lignes ou bacs préparés par heure opérateur, palettes traitées par cariste.

- Taux d’occupation, densité de stockage, nombre de jours de couverture.

- Coût logistique par unité expédiée, coût de non-qualité (retours, pénalités).

- Taux d’incidents sécurité, indice de gravité, indice de fréquence.

- Émissions CO₂ par commande (scope 1 & 2).

ROI d’un projet d’entrepôt

Le retour sur investissement dépend du niveau d’automatisation, des économies d’espace et des gains de productivité. Un calcul classique intègre :

- Investissement initial (foncier, bâtiment, racks, systèmes IT, automatismes).

- Charges annuelles (maintenance, énergie, assurance, personnel, taxes foncières).

- Économies générées (réduction de stock dormant, optimisation transport, réduction pénalités, économies d’énergie).

- Durée d’exploitation (généralement 10 à 20 ans, 30 ans et plus pour la structure).

Un ROI inférieur à 5 ans est souvent considéré comme performant dans la logistique. Cependant, l’intégration de critères RSE et la valeur stratégique (agilité, résilience) doivent aussi être pris en compte.

Cas d’usage sectoriels

Chaque secteur possède des contraintes spécifiques :

- Automobile : cadence haute, flux synchrone (just-in-sequence), emballages consignés.

- Retail alimentaire : multi-température, traçabilité lots/DLC, préparation hétérogène (picking et vocale).

- E-commerce : forte volumétrie de petites commandes, pics saisonniers Black Friday/Noël, promesses J+1 voire H+4.

- Aéronautique : pièces critiques, conformité PART 145, stockage long terme en atmosphère contrôlée.

Durabilité et efficacité énergétique

Un entrepôt peut devenir un atout environnemental :

- Panneaux photovoltaïques en toiture ou ombrières parking.

- Éclairage LED piloté par capteurs de présence et de luminosité (Daylight harvesting).

- Récupération des eaux pluviales pour le nettoyage ou les sanitaires.

- Matériaux isolants à haute performance, portes rapides limitant les déperditions.

- Bornes de recharge pour flottes électriques, optimisation des tournées transport.

Gestion des retours (Reverse logistics)

Le reverse représente jusqu’à 30 % des volumes en e-commerce. Un espace dédié facilite :

- Tri rapide (re-vente immédiate, reconditionnement, recyclage).

- Mise à jour instantanée du stock disponible.

- Réduction du temps de cycle retour client et amélioration NPS.

Bonnes pratiques pour améliorer un entrepôt existant

- Analyser la rotation : reclasser les références (ABC/XYZ), rapprocher les A du quai d’expédition.

- Optimiser les hauteurs : installer mezzanine, rayonnage grande hauteur, navettes palettes.

- Raccourcir les déplacements : méthode slotting dynamique, parcours en « S » ou « U » minimisés.

- Digitaliser les process : WMS mobile, IOT sur chariots, maintenance prédictive.

- Adopter le Lean : Kaizen, 5S, Kanban, Value Stream Mapping pour éliminer les gaspillages (muda).

- Comparer les KPI : benchmarking sectoriel, audit externe, modèle SCOR.

« Un entrepôt de stockage bien conçu et bien piloté est un levier stratégique : il réduit les coûts globaux de la supply chain tout en augmentant la satisfaction du client final. »

Glossaire express

- WMS

- Warehouse Management System, logiciel de gestion des stocks et des flux internes.

- AS/RS

- Automated Storage and Retrieval System, système automatisé de stockage et déstockage.

- OTIF

- On Time In Full, indicateur mesurant les livraisons complètes et ponctuelles.

- Slotting

- Processus d’affectation des emplacements optimaux aux articles.

- Cross-dock

- Plateforme où la marchandise ne passe pas en stock mais transite directement du quai de réception au quai d’expédition.

FAQ – Questions fréquentes

Quelle est la hauteur optimale d’un entrepôt ?

Tout dépend de la technologie de stockage. Pour un entrepôt manuel, 12 mètres suffisent généralement ; avec un transtockeur grande hauteur, on peut dépasser 35 m, optimisant la surface au sol mais nécessitant une dalle renforcée.

Quelle différence entre WMS et ERP ?

L’ERP gère les données de gestion globale de l’entreprise (finance, achats, ventes), tandis que le WMS orchestre en temps réel les opérations terrain de l’entrepôt (emplacements, tâches, ressources).

Combien de temps pour déployer un WMS ?

La phase projet varie de 3 à 12 mois selon la taille du site, le nombre d’interfaces IT et le niveau de personnalisation.

Conclusion

L’entrepôt de stockage n’est plus un simple lieu de mise en attente de la marchandise ; c’est un centre névralgique où se crée de la valeur. Sa réussite repose sur un équilibre subtil entre conception architecturale, choix d’équipements, digitalisation et gestion humaine. Qu’il s’agisse de construire une nouvelle installation ou de réorganiser un site existant, fonder votre projet sur une analyse précise des flux, des besoins clients et des enjeux environnementaux vous permettra d’atteindre vos objectifs de compétitivité, de résilience et de croissance durable.

-

Gestion d’entrepôt

Optimisez l’espace et les flux grâce à nos conseils de pilotage opérationnel et aux retours d’expérience d’entreprises leaders.

-

L’emplacement idéal

Découvrez comment sélectionner la localisation de votre entrepôt en tenant compte des coûts, du service et de l’empreinte carbone.

-

Sécurité en entrepôt

Guide complet sur la prévention des risques, la conformité réglementaire et la culture sécurité.

-

Qu’est-ce qu’un WMS ?

Comprendre le rôle stratégique du logiciel de gestion d’entrepôt et les critères pour bien le choisir.

-

Calcul du ROI

Méthode pas à pas pour estimer la rentabilité de votre projet logistique, illustrée par des cas réels.