Un entrepôt logistique est une installation dédiée à la réception, au stockage, à la préparation et à l’expédition des marchandises. À ces opérations s’ajoute un système d’information sophistiqué qui assure la traçabilité des flux physiques et des données. Véritable interface entre la production, les fournisseurs et les clients finaux, il joue un rôle stratégique dans la satisfaction client, la compétitivité de l’entreprise et la maîtrise des coûts globaux.

Au fil des années, l’entrepôt est devenu un hub technologique : automatisation, robotique mobile, intelligence artificielle, IoT et analyses prédictives s’y côtoient afin de traiter toujours plus de références dans des délais de plus en plus courts.

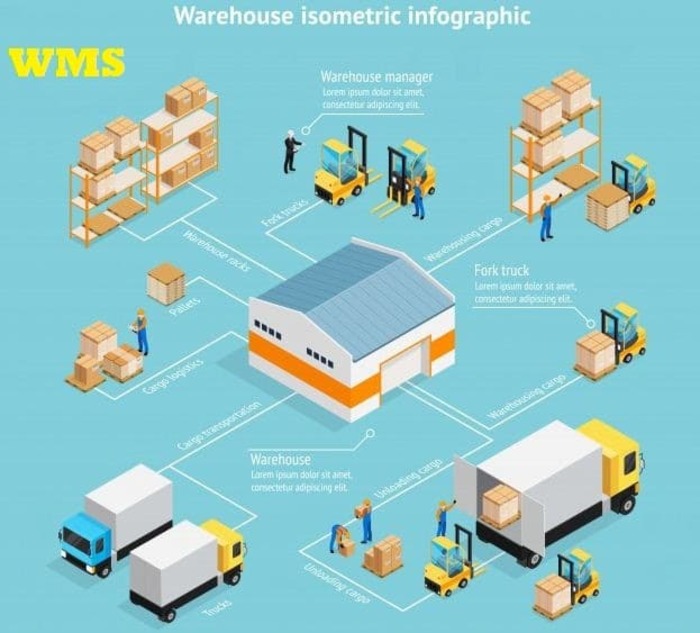

Vue générale d’un entrepôt logistique moderne équipé de rayonnages à palettes, convoyeurs automatisés et robots mobiles autonomes.

1. Pourquoi l’entrepôt logistique est-il indispensable ?

Dans un contexte de mondialisation, de e-commerce 24/7 et de commerce omnicanal, le besoin de flexibilité rend l’entrepôt logistique incontournable :

- Il absorbe les écarts entre la production (flux poussés) et la demande (flux tirés).

- Il centralise, mutualise et arbitre les stocks pour réduire les ruptures tout en optimisant le remplissage des camions.

- Il personnalise les commandes (kitting, co-packing, étiquetage, postponement) au plus près de la livraison.

- Il garantit la visibilité temps réel sur les niveaux de stock, essentielle à la prise de décision pour les achats, le commerce et la planification industrielle.

- Il sert de zone tampon en cas de crise (pénuries, fermetures de frontières, retards fournisseurs) et sécurise la continuité des activités.

Un entrepôt performant assure la transformation des flux bruts en flux à forte valeur ajoutée : disponibilité produit + délai court + coût maîtrisé.

2. Les fonctions principales d’un entrepôt logistique

- Réception : contrôle qualitatif et quantitatif, enregistrement dans le WMS, affectation d’une localisation, déclenchement éventuel de certifications (bio, sécurité alimentaire, douane).

- Stockage : conservation des marchandises dans des conditions adaptées (température, hygrométrie, sûreté, sécurité incendie).

- Préparation de commandes : prélèvement (picking), consolidation, emballage, customisation (kit, pack promotionnel, manuels multilingues).

- Expédition : planification transport, consolidation tournée, gestion multi-transporteurs, chargement sécurisé, production des documents douaniers et de conformité.

- Gestion de l’information : pilotage des niveaux de stock, couplage ERP/WMS/TMS, reporting KPI temps réel, échanges EDI/EDI-Web, alertes proactives.

- Valeur ajoutée (V.A.S) : reconditionnement, contrôles qualité renforcés, tests produits, prestations SAT (services après-vente) ou reverse logistics.

3. Les différents types d’entrepôts logistiques

- Entrepôt de matières premières : situé près de la production, il alimente les lignes de fabrication en juste-à-temps.

- Entrepôt de produits finis : centralise les articles fabriqués avant leur distribution nationale ou internationale.

- Plateforme cross-dock : minimise le stockage, les produits transitent en moins de 24 h, idéal pour les flux tendus.

- Entrepôt frigorifique : maintient la chaîne du froid sur plusieurs plages de températures (-25 °C, +4 °C, +14 °C).

- Entrepôt automatisé / autoportant : la structure de rayonnage supporte le bâtiment et accueille transtockeurs ou navettes.

- Mini-hub urbain : petite surface proche des centres-villes, pensée pour la livraison du dernier kilomètre (vélos cargo, véhicules électriques).

- Entrepôt douanier (type A ou C) : stockage sous suspension de droits et taxes.

- Entrepôt dédié à la logistique inverse : collecte, tri, reconditionnement ou recyclage des retours et déchets.

4. Zones clés à prévoir dans un entrepôt logistique

La configuration varie selon l’activité, mais on retrouve généralement les zones suivantes :

| Zone | Fonction | Équipements |

|---|---|---|

| Quais de réception | Déchargement des camions, prise de température, échantillonnage | Quais niveleurs, SAS étanches, lecteurs RFID |

| Contrôle qualité | Inspection visuelle et documentaire, étiquetage conformité | Balances connectées, tables ergonomiques, systèmes de pesée dynamique |

| Aire de stockage | Entreposage long ou court terme | Rayonnages, AGV, transtockeurs, mezzanines, sprinklers ESFR |

| Zone de picking | Préparation de commandes détaillées | Pick-to-light, pick-to-voice, AMR, chariots grande hauteur |

| Zone d’emballage | Conditionnement final, impression documentation | Tables d’emballage modulaires, filmeuses automatiques, machines à calage papier |

| Quais d’expédition | Contrôle pondéral, tri transporteurs, chargement véhicules | Convoyeurs à bande, tri cross-belt, imprimantes d’étiquettes 4x6, lecteurs OCR |

| Charge batterie / maintenance | Entretien chariots, révisions de sécurité | Stations de charge lithium-ion, atelier outillage, armoires EPI |

| Bureaux et salle de supervision | Pilotage opérationnel et analytique | WMS, TMS, WCS, écrans KPI, mur d’images |

| Zone V.A.S | Services à valeur ajoutée (co-packing, rework) | Postes modulaires, balances compte-pièces, imprimantes couleur |

5. Comment dimensionner un entrepôt logistique ?

5.1 Analyse des flux

On commence par collecter les données historiques : taux de rotation, volumétrie quotidienne, typologie d’unités (palette, colis, pièce), saisonnalité, calendrier promotionnel. À partir de ces données on calcule :

- Le stock moyen et le stock maximal.

- La capacité tampon nécessaire pour absorber un pic d’activité (souvent 20 % à 30 % du volume nominal).

- Le flow-through rate (taux de transbordement) pour estimer la surface cross-dock.

5.2 Contraintes physiques

- Surface disponible, hauteur utile (clear height), résistance du dallage (charge surfacique).

- Accessibilité poids lourds, parkings VL et poids lourds, proximité des axes routiers ou ferroviaires.

- Règlementation ICPE, risques incendie (NF EN 15635), zonage ATEX le cas échéant.

5.3 Niveau d’automatisation

Le choix varie : goods-to-person, person-to-goods, navettes multi-profondeur, AMR. Le ROI s’évalue sur :

- Gain de productivité (lignes/heure opérateur).

- Qualité (diminution des erreurs).

- Capacité d’absorption des pics saisonniers.

- Réduction des surfaces (stock en hauteur).

Des simulations 3D et le calcul du TRI (taux de retour sur investissement) s’imposent.

5.4 Scalabilité

Privilégier un bâtiment extensible latéralement ou verticalement ; prévoir des réserves de puissance électrique, de réseau fibre et une couverture Wi-Fi/5G dense pour les terminaux RF et les objets connectés.

6. Les équipements de l’entrepôt logistique

Le choix des équipements impacte directement la productivité, l’ergonomie et la consommation énergétique :

- Rayonnages statiques (rack à palettes, accumulation, push-back, cantilever, dynamique léger).

- Systèmes AS/RS : transtockeurs, navettes shuttle, miniload pour bacs, micro-fulfillment system.

- Engins de manutention : chariots frontaux, rétractables, trilatéraux, préparateurs au sol, chariots à mât pantographe, tracteurs logistiques.

- Convoyeurs et tri automatique : convoyeurs à rouleaux, bande, tilt-tray, cross-belt, trieurs bombay pour textile à plat.

- Solutions robotisées : AMR, bras de palettisation, cobots de picking, exosquelettes d'assistance.

- Logiciels : WMS, WCS, OMS (Order Management System), YMS (Yard Management System) pour la cour camions.

- Infrastructures IT : réseau Wi-Fi 6, RFID UHF, serveurs edge computing, système de cybersécurité OT.

7. Bonnes pratiques de gestion d’un entrepôt logistique

7.1 Maîtriser les indicateurs de performance

- OTIF (On Time In Full) : lignes livrées dans les délais et sans erreur.

- Cycle Time : temps total entre réception de la commande et départ camion.

- Taux de prélèvement : lignes/heure ou colis/heure.

- Utilisation de la capacité : m², m³ ou emplacements utilisés / disponibles.

- Accidentologie, taux de casse, taux d’absentéisme.

7.2 Mettre en place la méthode 5S et le Lean

Classer, ranger, nettoyer, standardiser et améliorer en continu pour un environnement sûr et efficace. Compléter par la SMED (Single Minute Exchange of Die) pour réduire les temps de changement de référence.

7.3 Former et impliquer le personnel

Le capital humain reste essentiel : certification CACES, sensibilisation sécurité, polyvalence, rituels d’amélioration continue (Kaizen), formation aux nouvelles technologies (robots, WMS).

7.4 Digitaliser les processus

Code-barres, RFID, voice-picking, pick-by-vision, IoT améliorent la précision des données et la réactivité. Un WMS connecté au TMS, à l’ERP et aux plateformes e-commerce évite les ressaisies et réduit les litiges transport.

7.5 Maintenance préventive et pilotage énergétique

Programmer des inspections quotidiennes de la structure (NF EN 15635), mettre en place une GMAO, suivre la consommation d’énergie par zone et s’appuyer sur des capteurs IoT pour déclencher des interventions avant la panne.

8. Sécurité et durabilité

8.1 Sécurité incendie et sûreté

Conformité APSAD R1, sprinklage ESFR, mur coupe-feu REI 120, séparation matières dangereuses, vidéosurveillance intelligente, contrôle d’accès biométrique et cyber-sécurité OT.

8.2 Ergonomie et prévention des risques

- Limiter les ports de charges (robots, élévateurs, exosquelettes).

- Protections de rayonnage, barrières piétons/chariots, zébra au sol.

- Lutte contre le bruit (panneaux acoustiques), qualité de l’air (filtration).

8.3 Performance environnementale

- Éclairage LED haute efficacité, détecteurs de présence, toiture photovoltaïque.

- Recyclage des déchets d’emballage, utilisation de palettes éco-conçues, réductions des plastiques à usage unique.

- Boucles d’eau glycolée pour récupérer la chaleur des groupes froids, gestion énergétique via BMS et capteurs connectés.

9. Tendances et innovations à surveiller

La fonction entrepôt logistique évolue rapidement sous l’effet de plusieurs ruptures technologiques :

- Robotique modulaire : AMR collaboratifs et plateformes plug-and-play qui s’adaptent au volume et à la saisonnalité.

- Intelligence artificielle : prévision de la demande, allocation dynamique des emplacements, optimisation du chemin de picking, maintenance prédictive.

- Jumeau numérique : simulation en temps réel pour optimiser les flux, l’énergie, la sécurité et anticiper les goulots d’étranglement.

- Blockchain : traçabilité immuable pour la supply chain pharmaceutique, aéronautique et agroalimentaire.

- 5G industrielle : latence réduite pour le pilotage en temps réel des machines autonomes et des caméras de contrôle qualité.

- Micro-fulfillment : mini-entrepôts automatisés implantés en centre-ville pour livraisons express (< 2 h).

10. Processus de mise en œuvre – feuille de route type

- Diagnostic initial : audit des flux, relevé des contraintes, benchmarking concurrentiel.

- Conception : macro-layout, simulation 3D, business case financier, scénarios d’automatisation.

- Appel d’offres : cahier des charges fonctionnel (CCTP), consultation fournisseurs racks, robotique, WMS.

- Construction / installation : terrassement, dallage, montage structure, raccordement utilities, mise en place équipement.

- Tests et ramp-up : FAT/SAT, formation opérateurs, montée en charges progressive (ramp-up).

- Exploitation et amélioration continue : revue KPI, maintenance préventive, projets Lean/Kaizen, audits périodiques.

11. Étude de cas synthétique

Entreprise : e-commerce mode et accessoires, 12 000 SKU, croissance annuelle : +30 %.

- Problématique : saturation entrepôt historique (< 6 m de hauteur), taux d’erreur 1,8 %, délai de préparation J+2.

- Solution : nouveau site automatique 14 m, navettes shuttle, zone robotisée goods-to-person, WMS cloud, tri cross-belt.

- Résultats : capacité +120 %, délai de préparation J+0 (cut-off 18 h), taux d’erreur 0,2 %, ROI < 3,5 ans.

12. Glossaire express

- WMS : Warehouse Management System.

- WCS : Warehouse Control System.

- TMS : Transport Management System.

- OTIF : On Time In Full.

- AS/RS : Automated Storage & Retrieval System.

- AMR : Autonomous Mobile Robot.

- ICPE : Installations Classées pour la Protection de l’Environnement.

- SMED : Single Minute Exchange of Die.

13. Conclusion

L’entrepôt logistique est bien plus qu’un simple « hangar » : il constitue un actif stratégique qui conditionne les niveaux de service, le coût global et l’empreinte environnementale de la supply chain. Une conception rigoureuse, des équipements adaptés, un pilotage data-driven et un personnel formé permettent d’atteindre l’excellence opérationnelle. En investissant dans l’automatisation, la digitalisation et la montée en compétences des équipes, les entreprises créent un avantage concurrentiel durable, capable de répondre aux exigences croissantes des marchés tout en préservant la planète.

Prêt à transformer votre entrepôt en un centre de profit ? Explorez nos guides détaillés sur le calcul du ROI, la sélection d’un WMS ou la mise en place d’AMR pour passer à l’action.